برای تهیه فولاد از چه فلزی استفاده می شود

برای تهیه فولاد از چه فلزی استفاده می شود؟

فولاد یکی از پرکاربردترین مواد در صنعت است که از ترکیب آهن و کربن ساخته میشود. آهن به عنوان پایه اصلی فولاد شناخته میشود و معمولاً از سنگ آهن استخراج میشود. سنگ آهن پس از استخراج در کورههای بلند ذوب شده و به چدن تبدیل میگردد. چدن حاوی مقادیر بالایی از کربن و ناخالصیها است که در مراحل بعدی برای تولید فولاد تصفیه میشود. کربن عنصری کلیدی در تعیین خواص فولاد است و مقدار آن معمولاً بین 0.2 تا 2.1 درصد متغیر است.

برای اطلاع از لیست قیمت لوله استیل 304 با ما تماس بگیرین.

علاوه بر آهن و کربن، عناصر دیگری مانند منگنز، کروم، نیکل و وانادیوم نیز به فولاد اضافه میشوند تا خواص مکانیکی و شیمیایی آن را بهبود بخشند. این عناصر آلیاژی مقاومت فولاد در برابر خوردگی، سایش و حرارت را افزایش میدهند. فرآیند تولید فولاد شامل مراحل مختلفی مانند ذوب، تصفیه، ریختهگری و نورد است که هرکدام تأثیر بسزایی بر کیفیت نهایی محصول دارند. فولاد به دلیل استحکام بالا و قابلیت شکلپذیری در ساخت پلها، ساختمانها، خودروها و ابزارهای صنعتی استفاده میشود.

تاریخچه تولید فولاد

تولید فولاد به هزاران سال پیش بازمیگردد، اما روشهای مدرن تولید آن در قرن نوزدهم توسعه یافتند. در گذشته، فولاد با روشهای ابتدایی مانند کورههای بوتهای تولید میشد که بازدهی پایینی داشتند. انقلاب صنعتی باعث پیشرفت چشمگیر در تکنولوژی تولید فولاد شد و روشهایی مانند کورههای بسمر و کورههای الکتریکی ابداع گردید. این روشها امکان تولید انبوه فولاد با کیفیت بالا را فراهم کردند و تحولی عظیم در صنایع مختلف ایجاد نمودند.

برای اطلاع از لیست قیمت لوله استیل 310 با ما تماس بگیرین.

امروزه فولاد به یکی از ارکان اصلی صنعت تبدیل شده و کشورهای زیادی در جهان به تولید آن مشغول هستند. چین، هند، ژاپن و آمریکا از بزرگترین تولیدکنندگان فولاد در جهان محسوب میشوند. پیشرفتهای تکنولوژیکی مانند استفاده از کورههای القایی و روشهای بازیافت فولاد، تأثیر قابل توجهی بر کاهش هزینههای تولید و آلایندگی محیط زیست داشتهاند. فولاد بازیافتی نیز نقش مهمی در چرخه تولید ایفا میکند و به حفظ منابع طبیعی کمک مینماید.

انواع سنگ آهن مورد استفاده در تولید فولاد

سنگ آهن به عنوان ماده اولیه تولید فولاد شناخته میشود و انواع مختلفی دارد که هرکدام ویژگیهای منحصر به فردی دارند. هماتیت و مگنتیت دو نوع اصلی سنگ آهن هستند که به دلیل درصد بالای آهن در ساخت فولاد مورد استفاده قرار میگیرند. هماتیت دارای فرمول شیمیایی Fe2O3 است و معمولاً به رنگ قرمز یا قهوهای یافت میشود. مگنتیت نیز با فرمول Fe3O4 شناخته میشود و خاصیت مغناطیسی دارد که در فرآیند جداسازی مورد استفاده قرار میگیرد.

سنگ آهن پس از استخراج، طی فرآیندهای خردایش، جداسازی و تغلیظ به کنسانتره تبدیل میشود. کنسانتره آهن سپس در کورههای ذوب به گندله تبدیل شده و برای تولید چدن مورد استفاده قرار میگیرد. ناخالصیهای موجود در سنگ آهن مانند سیلیس، گوگرد و فسفر در مراحل مختلف تولید حذف میشوند تا کیفیت فولاد نهایی بهبود یابد. انتخاب نوع سنگ آهن تأثیر مستقیمی بر هزینه تولید و خواص فولاد دارد.

فرآیند تولید فولاد از سنگ آهن

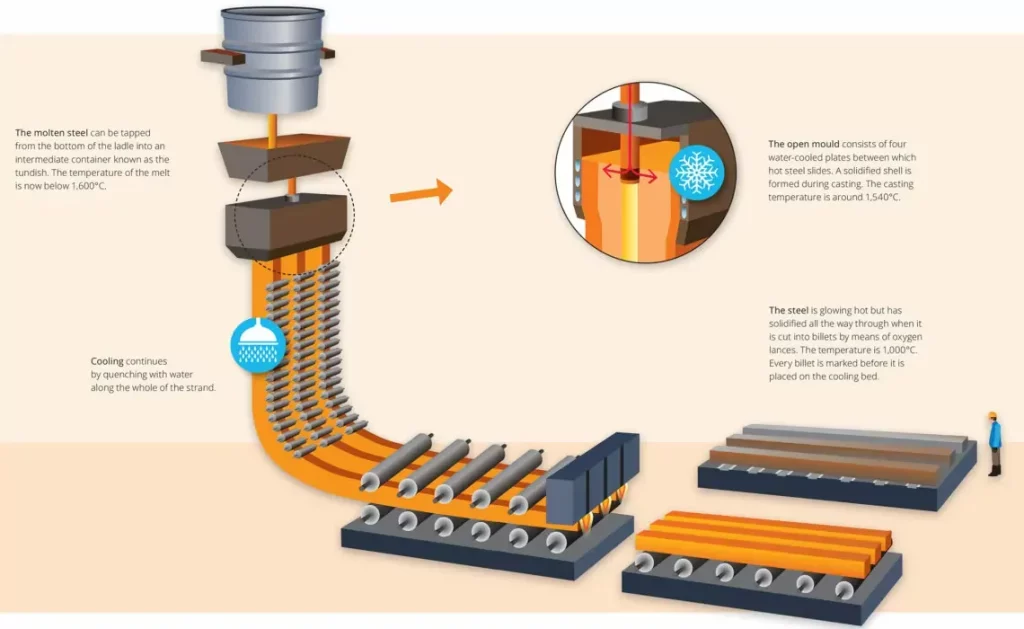

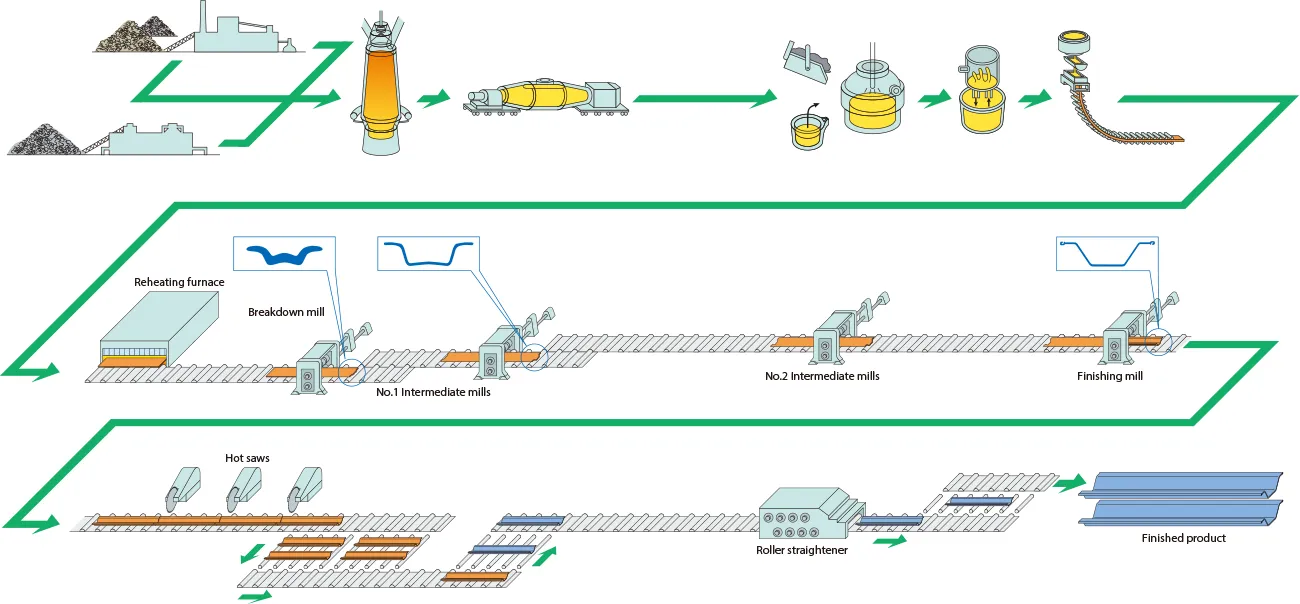

فرآیند تولید فولاد از سنگ آهن شامل مراحل متعددی است که هرکدام نقش حیاتی در کیفیت محصول نهایی دارند. در مرحله اول، سنگ آهن پس از استخراج خرد شده و در کورههای بلند ذوب میشود. در این کورهها، سنگ آهن همراه با کک و سنگ آهک قرار میگیرد و تحت دمای بالا به چدن مذاب تبدیل میگردد. چدن حاصل حاوی مقادیر زیادی کربن و ناخالصی است که باید در مراحل بعدی تصفیه شود. روشهای مختلفی مانند اکسیژن زنی و استفاده از کورههای قوس الکتریکی برای تولید فولاد از چدن به کار میروند.

برای اطلاع از لیست قیمت لوله استیل 316 با ما تماس بگیرین.

پس از ذوب و تصفیه، فولاد مذاب به صورت شمش یا اسلب ریختهگری میشود. این محصولات نیمهساخته سپس در مراحل نورد گرم و سرد به شکلهای مختلف مانند ورق، میلگرد و تیرآهن تبدیل میشوند. کنترل دقیق ترکیب شیمیایی و پارامترهای فرآیند در هر مرحله برای دستیابی به فولاد با کیفیت ضروری است. فولاد تولید شده بسته به ترکیب و روش تولید، کاربردهای مختلفی در صنایع پیدا میکند.

نقش کربن در تولید فولاد

کربن یکی از مهمترین عناصر در تولید فولاد است که تأثیر مستقیمی بر خواص مکانیکی آن دارد. مقدار کربن در فولاد معمولاً بین 0.2 تا 2.1 درصد متغیر است و با افزایش آن، استحکام و سختی فولاد افزایش مییابد. با این حال، افزایش بیش از حد کربن باعث کاهش چقرمگی و قابلیت جوشکاری فولاد میشود. فولادهای کمکربن (کمتر از 0.3 درصد) انعطافپذیری بالایی دارند و برای تولید محصولاتی مانند ورقهای خودرو استفاده میشوند.

فولادهای پرکربن (بیش از 0.6 درصد) نیز به دلیل سختی بالا در ساخت ابزارهای برش و فنرها کاربرد دارند. کنترل دقیق مقدار کربن در فرآیند تولید فولاد از طریق روشهایی مانند اکسیژن زنی و افزودن مواد آلیاژی انجام میشود. علاوه بر مقدار کربن، نحوه توزیع آن در ساختار فولاد نیز اهمیت زیادی دارد. عملیات حرارتی مانند بازپخت و سختکاری میتواند توزیع کربن را تغییر داده و خواص فولاد را بهبود بخشد.

عناصر آلیاژی در فولاد

عناصر آلیاژی به فولاد اضافه میشوند تا خواص فیزیکی و مکانیکی آن را بهبود بخشند. کروم یکی از رایجترین عناصر آلیاژی است که مقاومت فولاد در برابر خوردگی و اکسیداسیون را افزایش میدهد. فولادهای زنگنزن حاوی حداقل 10.5 درصد کروم هستند و در صنایع غذایی و شیمیایی کاربرد گستردهای دارند. نیکل نیز به فولاد اضافه میشود تا چقرمگی و مقاومت آن در برابر دمای بالا را بهبود بخشد. فولادهای حاوی نیکل در ساخت توربینهای گازی و تجهیزات صنعتی استفاده میشوند.

برای اطلاع از لیست قیمت لوله استیل پزشکی با ما تماس بگیرین.

منگنز عنصر دیگری است که به فولاد اضافه میشود تا استحکام و قابلیت سختکاری آن را افزایش دهد. وانادیوم نیز برای بهبود مقاومت در برابر خستگی و سایش به فولاد افزوده میشود. انتخاب عناصر آلیاژی و مقدار آنها بستگی به کاربرد نهایی فولاد دارد. برخی فولادهای آلیاژی حاوی چندین عنصر هستند تا ترکیبی از خواص مطلوب را ارائه دهند. این فولادها معمولاً هزینه تولید بالاتری دارند اما در شرایط کاری سخت عملکرد بهتری از خود نشان میدهند.

روشهای تولید فولاد

روشهای مختلفی برای تولید فولاد وجود دارد که هرکدام مزایا و معایب خاص خود را دارند. روش کوره بلند (BF-BOF) متداولترین روش تولید فولاد است که در آن سنگ آهن در کوره بلند به چدن تبدیل شده و سپس در کوره اکسیژنی به فولاد تبدیل میشود. این روش برای تولید انبوه فولاد مناسب است اما به انرژی زیادی نیاز دارد. روش کوره قوس الکتریکی (EAF) نیز از فولاد قراضه به عنوان ماده اولیه استفاده میکند و انرژی کمتری مصرف مینماید.

روش احیای مستقیم (DRI) نیز در برخی کشورها مورد استفاده قرار میگیرد که در آن گاز طبیعی برای احیای سنگ آهن به کار میرود. این روش انعطافپذیری بیشتری دارد اما به زیرساختهای خاصی نیازمند است. انتخاب روش تولید به عواملی مانند دسترسی به مواد اولیه، هزینه انرژی و تقاضای بازار بستگی دارد. پیشرفتهای اخیر در تکنولوژی تولید فولاد باعث کاهش مصرف انرژی و آلایندگیهای محیطی شدهاند.

کورههای مورد استفاده در تولید فولاد

کورههای مختلفی در فرآیند تولید فولاد مورد استفاده قرار میگیرند که هرکدام ویژگیهای منحصر به فردی دارند. کوره بلند قدیمیترین نوع کوره برای تولید چدن از سنگ آهن است که میتواند تا ۱۰ متر ارتفاع داشته باشد. در این کورهها، سنگ آهن همراه با کک و سنگ آهک ذوب میشود. کورههای اکسیژنی (BOF) نیز برای تبدیل چدن به فولاد به کار میروند و در آنها اکسیژن خالص به چدن مذاب دمیده میشود تا ناخالصیها سوزانده شوند.

برای اطلاع از لیست قیمت لوله استیل صنایع غذایی با ما تماس بگیرین.

کورههای قوس الکتریکی (EAF) از جریان الکتریکی برای ذوب فولاد قراضه استفاده میکنند و انعطافپذیری بالایی در تولید انواع فولاد دارند. کورههای القایی نیز برای ذوب مقادیر کم فولاد با کیفیت بالا مناسب هستند. هر نوع کوره مزایا و محدودیتهای خاص خود را دارد و انتخاب آن به عوامل مختلفی مانند مقیاس تولید، هزینه انرژی و کیفیت مورد نیاز بستگی دارد. مدرنیزه کردن کورهها نقش مهمی در افزایش بهرهوری و کاهش آلایندگیها ایفا میکند.

فولادهای کربنی و کاربردهای آنها

فولادهای کربنی به دستهای از فولادها گفته میشود که عنصر آلیاژی اصلی آنها کربن است. این فولادها به سه گروه کمکربن، متوسطکربن و پرکربن تقسیم میشوند. فولادهای کمکربن (کمتر از 0.3 درصد) انعطافپذیری و قابلیت جوشکاری بالایی دارند و در ساخت بدنه خودروها و لوازم خانگی استفاده میشوند. فولادهای متوسطکربن (0.3 تا 0.6 درصد) استحکام و سختی بهتری دارند و برای تولید شفتها و چرخدندهها مناسب هستند.

فولادهای پرکربن (بیشتر از 0.6 درصد) نیز به دلیل سختی بالا در ساخت ابزارهای برش، فنرها و سیمهای فولادی کاربرد دارند. کنترل دقیق مقدار کربن و عملیات حرارتی مناسب میتواند خواص این فولادها را بهینه کند. فولادهای کربنی معمولاً هزینه تولید پایینتری نسبت به فولادهای آلیاژی دارند اما مقاومت کمتری در برابر خوردگی و دمای بالا از خود نشان میدهند. این فولادها در صنایع ساختمان، خودروسازی و ماشینآلات استفاده گستردهای دارند.

فولادهای آلیاژی و ویژگیهای آنها

فولادهای آلیاژی به دستهای از فولادها گفته میشود که علاوه بر آهن و کربن، حاوی عناصر آلیاژی دیگری مانند کروم، نیکل، منگنز و مولیبدن هستند. این عناصر خواص فولاد را به طور قابل توجهی بهبود میبخشند. فولادهای زنگنزن که حاوی حداقل 10.5 درصد کروم هستند، مقاومت بالایی در برابر خوردگی دارند و در صنایع غذایی، پزشکی و شیمیایی کاربرد گستردهای پیدا کردهاند. فولادهای ابزار نیز معمولاً حاوی تنگستن، وانادیوم و مولیبدن هستند تا سختی و مقاومت در برابر سایش را افزایش دهند.

برای اطلاع از لیست قیمت لوله استیل صنعتی با ما تماس بگیرین.

فولادهای مقاوم به حرارت نیز برای کاربردهای دمای بالا مانند توربینهای گازی طراحی شدهاند و معمولاً حاوی کروم و نیکل هستند. انتخاب فولاد آلیاژی مناسب به شرایط کاری و الزامات فنی محصول نهایی بستگی دارد. این فولادها معمولاً هزینه تولید بالاتری دارند اما در شرایط سخت عملکرد بهتری از خود نشان میدهند. پیشرفتهای اخیر در متالورژی باعث توسعه فولادهای آلیاژی با خواص بهبود یافته شده است.

فولادهای ضد زنگ و کاربردهای آنها

فولادهای ضد زنگ یا زنگنزن گروهی از فولادهای آلیاژی هستند که مقاومت بالایی در برابر خوردگی دارند. این فولادها حاوی حداقل 10.5 درصد کروم هستند که لایه محافظی از اکسید کروم روی سطح فولاد تشکیل میدهد. فولادهای زنگنزن به چند دسته Austenitic، Ferritic، Martensitic و Duplex تقسیم میشوند. فولادهای Austenitic مانند سری ۳۰۴ و ۳۱۶ رایجترین نوع فولاد زنگنزن هستند که حاوی نیکل نیز میباشند و در صنایع غذایی و شیمیایی استفاده میشوند.

برای اطلاع از لیست قیمت ورق استیل 304 با ما تماس بگیرین.

فولادهای Ferritic نیز حاوی کروم هستند اما نیکل ندارند و معمولاً در ساخت اگزوز خودروها و لوازم خانگی به کار میروند. فولادهای Martensitic سختی بالایی دارند و برای تولید تیغههای جراحی و ابزارهای برش استفاده میشوند. فولادهای Duplex نیز ترکیبی از خواص Austenitic و Ferritic را دارند و در صنایع نفت و گاز کاربرد دارند. فولادهای زنگنزن به دلیل مقاومت در برابر خوردگی و ظاهر جذاب، در معماری و طراحی داخلی نیز استفاده میشوند.

فرآیند نورد فولاد

نورد یکی از مهمترین فرآیندهای شکلدهی فولاد است که در آن فولاد گرم یا سرد بین غلتکها عبور داده میشود تا به ضخامت و شکل مورد نظر برسد. نورد گرم در دمای بالا (بالاتر از ۱۰۰۰ درجه سانتیگراد) انجام میشود و برای تولید محصولاتی مانند شمش، تیرآهن و ورقهای ضخیم استفاده میشود. این روش هزینه تولید پایینتری دارد اما دقت ابعادی کمتری نسبت به نورد سرد ارائه میدهد. نورد سرد نیز در دمای محیط انجام میشود و برای تولید ورقهای نازک با سطح صاف و دقت ابعادی بالا به کار میرود.

برای اطلاع از لیست قیمت ورق استیل 316 با ما تماس بگیرین.

محصولات نورد سرد معمولاً استحکام و سختی بالاتری دارند اما به انرژی بیشتری برای شکلدهی نیازمند هستند. فرآیند نورد میتواند به صورت پیوسته یا نیمهپیوسته انجام شود و شامل مراحل مختلفی مانند کاهش ضخامت، کنترل دما و آنیل کردن است. محصولات نورد شده در صنایع ساختمان، خودروسازی و لوازم خانگی کاربرد گستردهای دارند. پیشرفتهای اخیر در تکنولوژی نورد باعث افزایش بهرهوری و بهبود کیفیت محصولات شده است.

عملیات حرارتی فولاد

عملیات حرارتی فرآیندی است که در آن فولاد تحت کنترل دقیق دما و زمان قرار میگیرد تا خواص مکانیکی آن تغییر کند. بازپخت یکی از رایجترین عملیات حرارتی است که در آن فولاد تا دمای بالا گرم شده و سپس به آرامی سرد میشود تا نرم و انعطافپذیر شود. سختکاری نیز شامل گرم کردن فولاد تا دمای بحرانی و سپس سرد کردن سریع آن در آب یا روغن است تا سختی و استحکام افزایش یابد. تمپر کردن نیز پس از سختکاری انجام میشود تا مقداری از تردی فولاد کاهش یابد و چقرمگی آن بهبود پیدا کند.

برای اطلاع از لیست قیمت ورق استیل صنعتی با ما تماس بگیرین.

عملیات حرارتی میتواند ساختار میکروسکوپی فولاد را تغییر دهد و خواصی مانند استحکام، سختی، چقرمگی و مقاومت در برابر خستگی را بهبود بخشد. انتخاب نوع عملیات حرارتی به ترکیب شیمیایی فولاد و کاربرد نهایی آن بستگی دارد. برخی فولادهای آلیاژی به عملیات حرارتی خاصی مانند رسوب سختی نیاز دارند تا به خواص مطلوب دست یابند. کنترل دقیق پارامترهای عملیات حرارتی برای دستیابی به نتایج مطلوب ضروری است.

کنترل کیفیت در تولید فولاد

کنترل کیفیت در تولید فولاد شامل مجموعهای از آزمایشها و بررسیها است که برای اطمینان از انطباق محصول با استانداردهای تعیین شده انجام میشوند. آزمایشهای شیمیایی برای تعیین دقیق ترکیب فولاد انجام میشوند و شامل روشهایی مانند طیفسنجی نشر نوری (OES) و آنالیز پرتو ایکس (XRF) هستند. آزمایشهای مکانیکی نیز برای سنجش خواصی مانند استحکام کششی، سختی و مقاومت به ضربه انجام میشوند. این آزمایشها شامل تست کشش، تست ضربه شارپی و تست سختی راکول یا برینل میباشند.

علاوه بر این، آزمایشهای متالورژیکی نیز برای بررسی ساختار میکروسکوپی فولاد با استفاده از میکروسکوپهای نوری و الکترونی انجام میشوند. کنترل کیفیت در هر مرحله از تولید، از مواد اولیه تا محصول نهایی، انجام میشود تا از انحراف از استانداردها جلوگیری شود. سیستمهای مدیریت کیفیت مانند ISO 9001 نیز در بسیاری از کارخانههای فولاد اجرا میشوند تا کیفیت محصولات به طور مستمر بهبود یابد. فولاد تولید شده باید الزامات مشتریان و مقررات صنعتی را برآورده کند.

بازیافت فولاد و اهمیت آن

بازیافت فولاد یکی از مهمترین جنبههای صنعت فولاد است که مزایای اقتصادی و زیستمحیطی زیادی دارد. فولاد قابلیت بازیافت نامحدود دارد بدون آنکه خواص مکانیکی آن کاهش یابد. فولاد قراضه به عنوان ماده اولیه در کورههای قوس الکتریکی استفاده میشود و میتواند تا ۹۵ درصد از انرژی مورد نیاز برای تولید فولاد از سنگ آهن را کاهش دهد. بازیافت فولاد همچنین باعث کاهش مصرف منابع طبیعی و کاهش انتشار گازهای گلخانهای میشود.

برای اطلاع از لیست قیمت ورق استیل پانچ با ما تماس بگیرین.

صنایع خودروسازی، ساختمان و بستهبندی از بزرگترین تولیدکنندگان فولاد قراضه هستند. جمعآوری و جداسازی صحیح فولاد قراضه نقش مهمی در افزایش بازدهی بازیافت دارد. برخی کشورها سیستمهای پیشرفتهای برای جمعآوری و بازیافت فولاد ایجاد کردهاند که باعث کاهش هزینههای تولید شده است. استفاده از فولاد بازیافتی همچنین میتواند به کاهش قیمت محصولات نهایی کمک کند. بازیافت فولاد بخش مهمی از اقتصاد چرخشی محسوب میشود.

کاربردهای فولاد در صنایع مختلف

فولاد به دلیل خواص منحصر به فردی مانند استحکام، دوام و قابلیت بازیافت، در صنایع مختلف کاربرد گستردهای دارد. در صنعت ساختمان، فولاد برای ساخت اسکلتهای فلزی، پلها و سازههای بلند استفاده میشود. در صنعت خودروسازی نیز فولادهای کمکربن برای ساخت بدنه و فولادهای پراستحکام برای قطعات ایمنی به کار میروند. صنایع نفت و گاز از فولادهای مقاوم به خوردگی و فشار بالا برای ساخت لولهها و مخازن استفاده میکنند.

صنایع غذایی و دارویی نیز به فولادهای زنگنزن برای تجهیزات فرآوری و بستهبندی نیاز دارند. فولادهای ابزار نیز در ساخت متهها، قالبها و ابزارهای برش استفاده میشوند. در صنایع انرژی، فولادهای ویژه برای ساخت توربینهای بادی و هستهای به کار میروند. کاربرد فولاد در زندگی روزمره نیز بسیار گسترده است و از لوازم خانگی تا مبلمان شهری را شامل میشود. پیشرفتهای اخیر در تولید فولادهای پیشرفته، کاربردهای جدیدی در صنایع High-Tech ایجاد کرده است.

چالشهای صنعت فولاد

صنعت فولاد با چالشهای متعددی روبرو است که از جمله آنها میتوان به نوسانات قیمت مواد اولیه، هزینههای انرژی و مسائل زیستمحیطی اشاره کرد. قیمت سنگ آهن و کک به عوامل مختلفی مانند عرضه و تقاضا، سیاستهای دولتی و شرایط اقتصادی جهانی بستگی دارد. انرژی نیز یکی از بزرگترین هزینههای تولید فولاد محسوب میشود و نوسانات قیمت آن میتواند بر سودآوری کارخانهها تأثیر بگذارد. آلایندگیهای زیستمحیطی نیز یکی از چالشهای اصلی این صنعت است که شامل انتشار گازهای گلخانهای و مصرف آب میشود.

برای اطلاع از لیست قیمت ورق استیل دکوراتیو با ما تماس بگیرین.

رقابت جهانی نیز فشار زیادی بر تولیدکنندگان فولاد وارد میکند و بسیاری از کشورها با سیاستهای حمایتی از تولیدکنندگان داخلی خود پشتیبانی میکنند. توسعه فناوریهای پاک و افزایش بهرهوری انرژی میتواند به کاهش برخی از این چالشها کمک کند. سرمایهگذاری در تحقیق و توسعه برای تولید فولادهای پیشرفته با کارایی بالاتر نیز میتواند موقعیت رقابتی تولیدکنندگان را بهبود بخشد. صنعت فولاد باید به سمت تولید پایدار و سازگار با محیط زیست حرکت کند.

آینده صنعت فولاد

صنعت فولاد در آینده با تحولات قابل توجهی روبرو خواهد شد که عمدتاً حول محور پایداری محیط زیست و دیجیتالی شدن میچرخند. توسعه فناوریهای تولید فولاد با کربن پایین مانند استفاده از هیدروژن سبز به جای کک در فرآیند احیای سنگ آهن، یکی از مهمترین روندهای آینده است. دیجیتالی شدن و استفاده از هوش مصنوعی نیز میتواند به بهینهسازی فرآیندهای تولید و کاهش هزینهها کمک کند. فولادهای پیشرفته با خواص بهبود یافته نیز سهم بیشتری در بازار خواهند داشت.

برای اطلاع از لیست قیمت ورق استیل برش خورده با ما تماس بگیرین

افزایش بازیافت فولاد و توسعه اقتصاد چرخشی نیز از دیگر روندهای آینده این صنعت است. کشورهای در حال توسعه مانند هند و چین نقش مهمی در رشد آینده صنعت فولاد خواهند داشت. نوآوری در محصولات فولادی مانند فولادهای فوقسبک و فوقمستحکم نیز بازارهای جدیدی ایجاد خواهد کرد. همکاری بین صنعت فولاد و سایر بخشها مانند انرژی و حملونقل برای توسعه راهحلهای پایدار ضروری است. صنعت فولاد باید خود را با تغییرات سریع تکنولوژیکی و زیستمحیطی سازگار کند.

نقش فولاد در توسعه پایدار

فولاد نقش مهمی در توسعه پایدار ایفا میکند زیرا مادهای بادوام، قابل بازیافت و همهکاره است. استفاده از فولاد در ساخت سازههای مقاوم و بادوام میتواند به کاهش مصرف منابع در بلندمدت کمک کند. بازیافت فولاد نیز باعث کاهش مصرف انرژی و انتشار گازهای گلخانهای میشود. صنعت فولاد در حال توسعه روشهای تولید پاکتر مانند استفاده از انرژیهای تجدیدپذیر و فناوریهای کربنزدایی است.

برای اطلاع از لیست قیمت ورق استیل تاجدار با ما تماس بگیرین.

فولادهای پیشرفته نیز میتوانند به افزایش بهرهوری انرژی در سایر صنایع کمک کنند. برای مثال، استفاده از فولادهای سبکوزن در خودروها باعث کاهش مصرف سوخت میشود. صنعت فولاد همچنین میتواند با توسعه محصولات سازگار با محیط زیست، به اهداف توسعه پایدار سازمان ملل متحد کمک کند. همکاری بین دولتها، صنعت و دانشگاهها برای تسریع انتقال به تولید پایدار فولاد ضروری است. فولاد به عنوان یکی از پایههای اقتصاد مدرن، نقش کلیدی در ایجاد آیندهای پایدار خواهد داشت.