No products in the cart.

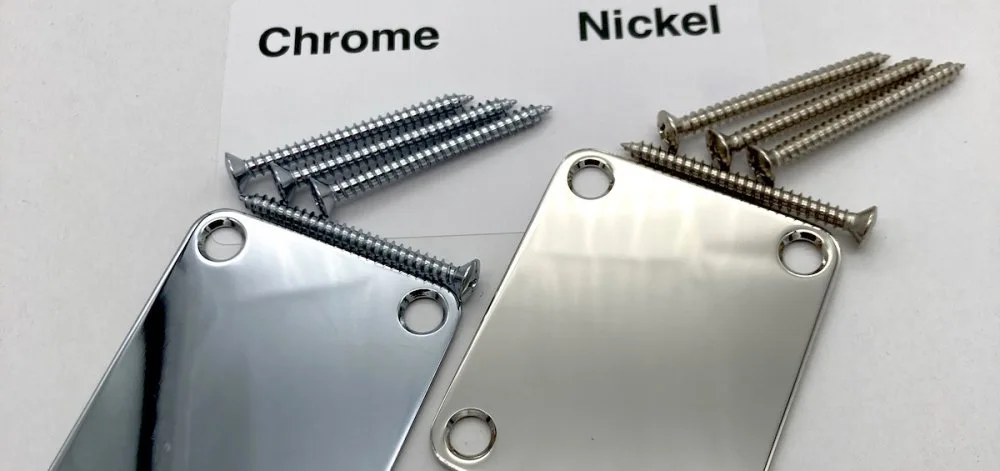

تأثیر درصد کروم و نیکل بر خواص مکانیکی استیل چیست؟

تأثیر درصد کروم و نیکل بر خواص مکانیکی استیل چیست؟

در این بخش کلیاتی در مورد رابطه میان عناصر آلیاژی و خواص مکانیکی استیل ارائه میشود. کروم و نیکل دو عنصر کلیدی هستند که بهطور گسترده در فولادهای زنگنزن و آلیاژهای آستنیتی و مارتنزیتی مورد استفاده قرار میگیرند. کروم معمولاً مسئول افزایش مقاومت به خوردگی و سختی سطحی است، در حالی که نیکل نقش مهمی در پایدارسازی فاز آستنیت و بهبود چقرمگی و شکلپذیری بازی میکند. تغییر درصد این عناصر میتواند ساختار میکروسکوپی فولاد را تغییر دهد و در نتیجه خواص مکانیکی مانند مقاومت کششی، استحکام، چقرمگی و قابلیت فرمپذیری را تحت تأثیر قرار دهد. همچنین ترکیب این عناصر با دیگر عناصر مانند کربن و مولیبدن ترکیبی از خواص مطلوب را شکل میدهد.

در تحلیل اثرات درصدی باید به محدودههای عملی و استانداردهای متداول توجه کرد، زیرا تغییرات کوچک در درصد میتوانند تأثیرات چشمگیری روی رفتار مکانیکی داشته باشند. بهعنوان مثال، افزایش کروم معمولاً مقاومت به سایش و سختی را بالا میبرد اما میتواند چقرمگی را در برخی ساختارها کاهش دهد، در حالی که افزودن نیکل معمولاً چقرمگی را افزایش میدهد و نقطه شکنندگی ترد را به سمت دمایهای پایینتر میبرد. در کاربردهای مهندسی، انتخاب درصد مناسب کروم و نیکل بر اساس نیازهای عملیاتی (مانند مقاومت به خوردگی، بارگذاری تکراری، دما و شکلدهی) انجام میشود و طراحی آلیاژ باید بین این خواص توازن برقرار کند.

ترکیب شیمیایی و نقش کروم

کروم بهعنوان یک عنصر آلیاژی در فولادها باعث تشکیل یک لایه اکسیدی پایدار روی سطح میشود که اساس مقاومت به خوردگی استیلهای زنگنزن است. درصد کروم در فولاد معمولاً بین چند درصد تا بیش از 20 درصد متغیر است؛ در فولادهای زنگنزن آستنیتی حداقل 12 درصد کروم لازم است تا رفتار ضدخورندگی مناسب حاصل شود. افزایش کروم همچنین میتواند سختی و مقاومت به سایش را ارتقاء دهد، اما در صورت افزایش بیش از حد و ترکیب با کربن بالا ممکن است کاربیدهای کروم تشکیل شده و مقاومت به خوردگی بین دانهای کاهش یابد. بنابراین، کنترل درصد کروم و شرایط حرارتی پس از فرایند لازم است.

از منظر میکروساختار، کروم میتواند فازهای کاربیدی و کرومات را تولید کند که خواص مکانیکی و رفتار در برابر ترکخوردگی را تغییر میدهد. در فولادهای مارتنزیتی و دوپلکس، مقدار کروم با تاثیر بر تشکیل فازها بر سختی و استحکام نهایی مؤثر است. مهندسان مواد معمولاً برای افزایش مقاومت به دماهای نسبتا بالا و جلوگیری از اکسیداسیون در محیطهای خورنده از کروم در سطوح بالاتر استفاده میکنند، اما باید توجه داشت که افزایش کروم بهتنهایی برای دستیابی به مقاومت مطلوب در همه شرایط کافی نیست و ترکیب با دیگر عناصر آلیاژی و عملیات حرارتی مناسب ضروری است.

نقش نیکل در ساختار و پایداری فازی

نیکل نقش حیاتی در پایدارسازی فاز آستنیت دارد و بهویژه در فولادهای آستنیتی مانند سری 300 نیکل باعث حفظ ساختار آستنیتی در دماهای محیطی میشود. این ویژگی موجب افزایش شکلپذیری، چقرمگی و قابلیت جوشپذیری میگردد و از تبدیل فاز به مارتنزیت در هنگام سرد شدن جلوگیری میکند. با افزایش درصد نیکل، معمولاً انعطافپذیری و مقاومت در برابر ضربه در دماهای پایین بهبود مییابد؛ بنابراین در کاربردهایی که دمای سرویس پایین یا تغییرات حرارتی وجود دارد، نیکل یک افزودنی ارزشمند است.

علاوه بر پایداری فازی، نیکل بر خواص مکانیکی کلی مانند نقطه تسلیم و کشسانی نیز تأثیرگذار است. نیکل تمایل دارد شبکه کریستالی را نرمتر کند یا از شکنندگی زودرس جلوگیری نماید، اما در عین حال ممکن است مقاومت به سایش را نسبت به کروم کمتر بهبود بخشد. ترکیب بهینه نیکل با کروم و دیگر عناصر تعیینکننده عملکرد نهایی آلیاژ است؛ بهویژه در محیطهای خورنده و دماهای بالا، نسبت کروم به نیکل باید طوری تنظیم شود که تعادل بین مقاومت خوردگی و خواص مکانیکی حفظ گردد.

اثر درصدها بر سختی و مقاومت کششی

سختی و مقاومت کششی فولادها به ترکیب شیمیایی و عملیات حرارتی وابسته است. افزایش کروم معمولاً موجب افزایش سختی میشود، چون کروم با تقویت فازهای سخت و تشکیل کاربیدها موجب مقاومت بیشتر در برابر نفوذ و سایش میگردد. نیکل بهطور مستقیم سختی را بهشدت افزایش نمیدهد اما با بهبود چقرمگی و توزیع تنش میتواند رفتار کششی را بهبود بخشد؛ در بسیاری از آلیاژها حضور نیکل باعث افزایش مقاومت کششی در کنار حفظ شکلپذیری میشود.

برای اطلاع از لیست قیمت تسمه استیل با ما تماس بگیرین.

میزان کربن نیز در تعیین سختی و مقاومت کششی نقش دارد؛ درصدهای کروم و نیکل باید در هماهنگی با کربن کنترل شوند تا خواص مکانیکی مطلوب بهدست آید. در فولادهای آلیاژی کمکربن، افزایش نیکل معمولاً بهبود مقاومت ناشی از کار سرد و افزایش چقرمگی را به همراه دارد، در حالی که در فولادهای پرکربن، کروم میتواند با تشکیل کاربیدها مقاومت کششی و سختی را بهصورت چشمگیر افزایش دهد. بنابراین طراحی آلیاژ نیازمند توجه به اثر متقابل این عناصر است.

تأثیر بر چقرمگی و مقاومت در برابر شکست

چقرمگی معیاری از توانایی ماده برای جذب انرژی قبل از شکست است و نیکل بهطور کلی تأثیر مثبتی بر چقرمگی فولادها دارد. افزودن نیکل باعث میشود نقطه شکست ترد به دماهای پایینتر منتقل شود و فولاد در برابر ضربه و شوکهای ناگهانی مقاومتر شود. از سوی دیگر، کروم در مقادیر بالا میتواند چقرمگی را کاهش دهد اگر ترکیبات ناسازگار یا ذرات سخت بیندانهای ایجاد شوند؛ اما در ترکیب مناسب با نیکل، میتوان تعادل خوبی بین چقرمگی و سختی برقرار کرد.

رفتار شکست نیز به توزیع فازها، اندازه دانه و وجود نواقص میکروسکوپی وابسته است. تنظیم درصد نیکل و کروم و انجام عملیات حرارتی کنترلشده میتواند شکل شکست را از ترد به پلاستیک تغییر دهد و از انتشار ترکهای خستگی جلوگیری کند. در کاربردهای دینامیکی و بارگذاری ضربهای، معمولاً ترکیباتی با سهم نیکل بالاتر انتخاب میشوند تا چقرمگی بتواند از وقوع شکست ناگهانی جلوگیری کند و عمر سرویس قطعات افزایش یابد.

برای اطلاع از لیست قیمت ورق استیل 304L با ما تماس بگیرین.

رفتار در برابر خوردگی و مقاومت محیطی

کروم اصلیترین عامل مقاومت به خوردگی در فولادهای زنگنزن است؛ وجود حداقل حدود 12 درصد کروم منجر به تشکیل لایه اکسید کروم پاسیو میشود که از حمله شیمیایی و الکتروشیمیایی جلوگیری مینماید. نیکل نیز به بهبود مقاومت در برخی محیطهای خورنده کمک میکند و با پایدارسازی آستنیت توزیع کروم در ماتریس را تغییر داده و در برخی موارد مقاومت به خوردگی بیندانهای را کاهش میدهد. نسبت بهکارگیری کروم و نیکل باید متناسب با نوع محیط (خاکی، دریایی، اسیدی، بازی) انتخاب شود.

در شرایطی که خوردگی حفرهای یا شکافی مطرح است، درصد کروم و وجود مولیبدن معمولاً تعیینکنندهاند؛ نیکل میتواند در کنار این عناصر عملکرد کلی آلیاژ را تقویت کند. برای مثال، فولادهای کم نیکل اما با کروم و مولیبدن کافی ممکن است در برابر برخی خورندهها مقاومتر باشند، اما در شرایطی که شکلپذیری و جوشپذیری اهمیت دارد، افزودن نیکل مزیتهایی فراهم میآورد. طراحی مقاومت خوردگی همواره یک توازن بین ترکیب شیمیایی و نیازهای کاربردی است.

برای اطلاع از لیست قیمت لوله استیل پزشکی با ما تماس بگیرین.

تأثیر دما و رفتار حرارتی

در دماهای بالا، تغییر درصد کروم و نیکل خواص مکانیکی و پایداری فازی را تحت تأثیر قرار میدهد. کروم به بهبود مقاومت در برابر اکسیداسیون و پوشش اکسیدی محافظ در دماهای بالا کمک میکند و در کاربردهای دمای بالا مانند اجزای بویلری و صنایع نیروگاهی اهمیت دارد. نیکل نیز به دلیل پایداری آستنیت در دماهای بالا و حفظ خصوصیات مکانیکی، در آلیاژهای مقاوم به حرارت کاربرد فراوان دارد.

در فرآیندهای حرارتی و حالات سرویس دمایی متغیر، نسبت صحیح کروم و نیکل میتواند از تغییر فازهای ناخواسته و تردی ناشی از ترسبات کاربیدی جلوگیری نماید. همچنین رفتار خزش و افت استحکام در دماهای زیاد به ترکیب شیمیایی وابسته است؛ نیکل معمولاً موجب بهبود خواص خزش میشود و کروم با تشکیل فازهای مقاوم به اکسیداسیون و کاربیدها عملکرد ترکیب را در طول زمان تقویت میکند. انتخاب آلیاژ مناسب برای محیط دمایی خاص اهمیت زیادی دارد.

تأثیر بر فرآیندهای شکلدهی و جوشپذیری

نرخ شکلدهی و قابلیت فرمپذیری تحت تأثیر درصد نیکل و کروم است. نیکل با حفظ فاز آستنیت باعث افزایش چکشخواری و شکلپذیری میشود و فرآیندهای شکلدهی سرد و گرم را تسهیل میکند. در مقابل، کروم در صورت افزایش زیاد میتواند سختی و شکنندگی را افزایش دهد و عملیات شکلدهی را دشوارتر سازد مگر اینکه فرایندهای نرمکننده یا آنیل مناسب اعمال شود. بنابراین برای قطعات نیازمند شکلدهی پیچیده، نسبت نیکل بالاتر معمولاً مطلوب است.

جوشپذیری نیز تابعی از ترکیب شیمیایی است؛ آلیاژهای با نیکل بیشتر معمولاً جوشپذیری بهتری دارند و خطر ترکسختی در منطقه متاثر از حرارت را کاهش میدهند. کروم بالا ممکن است نیازمند پیشگرم و پسگرم مناسب برای جلوگیری از ترک در هنگام جوشکاری باشد. مهندسان تولید باید ترکیب آلیاژ و پارامترهای جوشکاری را همزمان در نظر بگیرند تا هم کیفیت اتصال و هم خواص مکانیکی قطعه جوشخورده حفظ شود.

برای اطلاع از لیست قیمت ورق استیل پانچ با ما تماس بگیرین.

روشهای اندازهگیری و کنترل درصد عناصر

تشخیص دقیق درصد کروم و نیکل در فولادها از طریق روشهای طیفسنجی مانند OES (طیفسنجی نشر اتمی) و XRF (فلورسانس اشعه ایکس) انجام میشود. این روشها امکان اندازهگیری سریع و کمخطا را فراهم میآورند و برای کنترل کیفیت در تولید انبوه ضروریاند. نظارت مستمر بر ترکیب شیمیایی و همچنین آزمونهای مکانیکی مکمل مانند تست کشش و ضربه برای اطمینان از برآوردهشدن مشخصات فنی استفاده میشوند.

علاوه بر آزمونهای شیمیایی، تحلیل میکروساختاری با میکروسکوپ نوری و SEM میتواند نحوه توزیع فازها و کاربیدها را نشان دهد و کمک کند تا تأثیر درصد عناصر بر خواص مکانیکی تفسیر شود. کنترل فرایندهای حرارتی بعد از ریختهگری و عملیات مکانیکی نیز برای جلوگیری از تشکیل فازهای ناخواسته و تضمین خواص هدف اهمیت دارد. استانداردهای صنعتی مشخصکننده محدودههای درصدی و روشهای آزمون برای هر سری آلیاژ هستند.

کاربردهای صنعتی و انتخاب آلیاژها

انتخاب ترکیب مناسب کروم و نیکل بستگی به کاربرد نهایی دارد؛ برای مثال در لولهها و تجهیزات شیمیایی که مقاومت به خوردگی مهم است، فولادهای با کروم بالا و نیکل مناسب (مانند سری 316 که مولیبدن نیز دارد) کاربرد دارند. در قطعاتی که نیاز به چقرمگی بالا و شکلپذیری دارد، آلیاژهای آستنیتی با نیکل بالاتر ترجیح داده میشوند. صنایع نفت و گاز، دریایی، پزشکی و خودروسازی هرکدام معیارهای متفاوتی برای انتخاب آلیاژ دارند.

در اجزای سازهای که نیاز به استحکام بالا و سختی دارند، ترکیباتی با کروم و کربن تنظیمشده استفاده میشود تا استحکام کششی و مقاومت به سایش تأمین شود. در کاربردهای حرارتی یا پر فشار، نسبت کروم و نیکل و دیگر عناصر باید طوری تنظیم شوند که هم مقاومت به اکسیداسیون و هم خواص مکانیکی در دماهای کاری حفظ شود. انتخاب بهینه معمولاً نتیجه مقایسه بین هزینه، قابلیت تولید و عملکرد مورد انتظار است.

تأثیرات اقتصادی و دسترسی مواد

تغییر درصد نیکل و کروم در آلیاژها بر هزینه تمامشده مواد تأثیر قابلتوجهی دارد؛ نیکل بهویژه یک عنصر گرانقیمت است و افزایش مقدار آن هزینه مواد را بالا میبرد. بنابراین در طراحی اقتصادی قطعات باید بین نیازهای عملکردی و محدودیتهای هزینهای توازن برقرار شود. در برخی موارد با افزودن عناصر جایگزین یا اصلاح فرایند میتوان خواص مشابه را با هزینه کمتر بدست آورد.

علاوه بر هزینه، دسترسی و نوسانات قیمتی بازار بر انتخاب آلیاژها تأثیر میگذارد. تامینکنندگان و زنجیره تأمین باید پایداری لازم را برای تولید قطعات صنعتی فراهم کنند. مهندسان مواد و طراحان باید درک درستی از حساسیت خواص مکانیکی به تغییرات درصدی داشته باشند تا بتوانند در مواجهه با محدودیتهای اقتصادی و تأمینی، انتخابهای مناسبی انجام دهند.

خلاصه و توصیهها

در جمعبندی، درصد کروم و نیکل دو متغیر کلیدی در تعیین خواص مکانیکی و عملکرد کاربردی فولادها هستند. کروم بیشتر بر مقاومت به خوردگی و سختی تأثیر دارد، در حالی که نیکل چقرمگی و پایداری فازی آستنیت را تقویت میکند. تنظیم نسبت این عناصر بر اساس نیازهای سرویس، عملیات حرارتی و دیگر عناصر آلیاژی ضروری است تا تعادلی بین سختی، چقرمگی، مقاومت به خستگی و خوردگی حاصل شود. همچنین در طراحی باید به هزینه و شرایط تولید توجه کرد و آزمونهای کنترل کیفیت بهطور مستمر اجرا شوند. چگالی

برای کاربردهای عملی کروم و نیکل توصیه میشود ابتدا مشخصات محیط سرویس (دما، خوردگی، بارگذاری) را دقیق تعریف کنید و سپس با استفاده از استانداردهای صنعتی و آزمایشهای نمونهای، ترکیب کروم و نیکل مناسب را انتخاب نمایید. در بسیاری از موارد، مشاوره با تولیدکننده فولاد و انجام آزمونهای پیادهسازی (پروتوتایپ) کمک میکند تا بهترین ترکیب از نظر عملکرد و اقتصادی بدست آید. طراحی هوشمندانه آلیاژها و کنترل دقیق در تولید میتواند عمر قطعات را افزایش داده و هزینههای نگهداری را کاهش دهد.