برای تولید فولاد آهن را با چه عنصری مخلوط میکنند؟

برای تولید فولاد آهن را با چه عنصری مخلوط میکنند؟

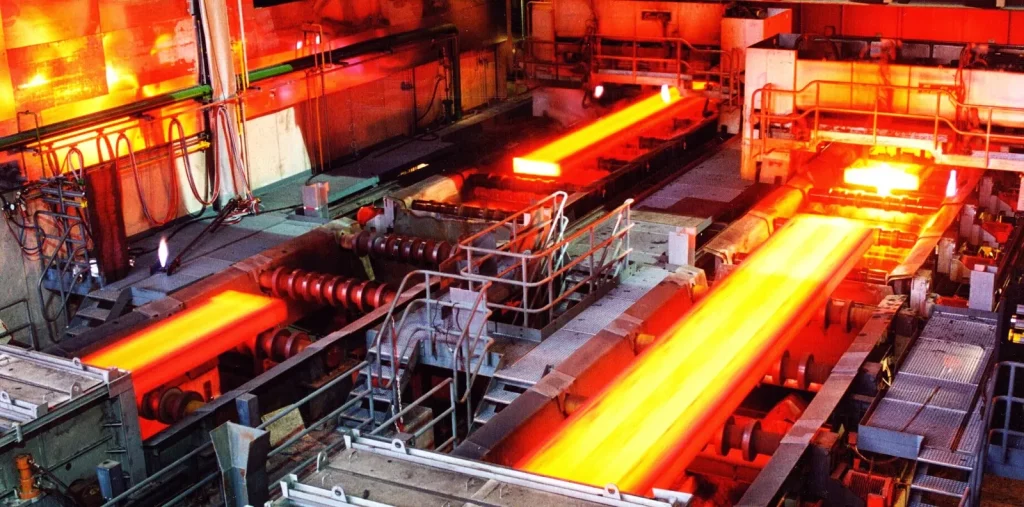

تولید فولاد یکی از پیچیدهترین فرآیندهای صنعتی است که در آن آهن به عنوان ماده پایه با عناصر مختلفی ترکیب میشود. این فرآیند نه تنها نیازمند دانش فنی پیشرفته است، بلکه به دقت بالا در انتخاب مواد اولیه نیز وابسته است. فولاد به دلیل خواص مکانیکی منحصر به فرد، در صنایع مختلف از ساختوساز تا تولید خودرو کاربرد دارد. در این مقاله به بررسی دقیق عناصری میپردازیم که برای تولید فولاد با آهن مخلوط میشوند و تأثیر هر کدام را بر کیفیت نهایی محصول تحلیل خواهیم کرد.

همچنین بخوانید :برای تهیه فولاد از چه فلزی استفاده می شود

کربن؛ مهمترین عنصر آلیاژی

کربن به عنوان اصلیترین عنصر در تولید فولاد شناخته میشود که نقش تعیینکنندهای در خواص نهایی فولاد دارد. میزان کربن استفاده شده در آلیاژ فولاد معمولاً بین 0.2 تا 2.1 درصد وزن کل متغیر است. افزایش درصد کربن باعث افزایش سختی و استحکام فولاد میشود، اما در عین حال انعطافپذیری آن را کاهش میدهد. فولادهای پرکربن برای تولید ابزارآلات برشی و فولادهای کم کربن برای مصالح ساختمانی مناسب هستند. کنترل دقیق مقدار کربن در مراحل مختلف تولید، یکی از چالشهای اصلی متالورژیستها محسوب میشود.

منگنز و تأثیرات آن بر فولاد

منگنز یکی از عناصر کلیدی در تولید فولاد است که معمولاً به میزان 0.15 تا 0.8 درصد به آهن اضافه میشود. این عنصر نقش مهمی در افزایش قابلیت سختکاری فولاد و بهبود خواص مکانیکی آن دارد. منگنز همچنین به عنوان یک اکسیژنزدا عمل میکند و با گوگرد موجود در فولاد ترکیب میشود تا از تشکیل سولفید آهن که باعث شکنندگی فولاد میشود، جلوگیری کند. در فولادهای آلیاژی، درصد منگنز ممکن است تا 12 درصد نیز افزایش یابد که این نوع فولادها در برابر سایش مقاومت بالایی از خود نشان میدهند.

سیلیسیم؛ عنصر اکسیژن زدا

سیلیسیم به عنوان یکی از عناصر اصلی در تولید فولاد، معمولاً به میزان 0.15 تا 0.35 درصد به آلیاژ اضافه میشود. این عنصر نقش مهمی در فرآیند اکسیژنزدایی از فولاد مذاب دارد و به بهبود سیالیت فلز در حالت مذاب کمک میکند. سیلیسیم همچنین باعث افزایش مقاومت به خوردگی فولاد میشود و در تولید فولادهای الکتریکی که در ترانسفورماتورها استفاده میشوند، اهمیت ویژهای دارد. در برخی فولادهای خاص مانند فولادهای سیلیسیمدار، درصد این عنصر ممکن است تا 4 درصد نیز برسد که این نوع فولادها در ساخت صفحات مغناطیسی کاربرد دارند.

همچنین بخوانید : آیا فولاد جذب آهن ربا میشود؟

فسفر و چالش های آن

فسفر یکی از عناصری است که حضور آن در فولاد معمولاً به عنوان ناخالصی در نظر گرفته میشود. این عنصر باعث افزایش استحکام و سختی فولاد میشود، اما در عین حال شکنندگی آن را به ویژه در دمای پایین افزایش میدهد. در فرآیندهای مدرن تولید فولاد، سعی میشود میزان فسفر به کمتر از 0.05 درصد کاهش یابد. با این حال، در برخی فولادهای خاص مانند فولادهای با استحکام بالا، مقدار کنترل شده فسفر ممکن است به صورت عمدی اضافه شود تا خواص مکانیکی خاصی ایجاد شود که این کار نیازمند کنترل دقیق فرآیند تولید است.

گوگرد و اثرات منفی آن

گوگرد یکی از عناصر مضر در تولید فولاد محسوب میشود که معمولاً سعی میشود مقدار آن به حداقل برسد. حضور گوگرد در فولاد باعث کاهش چقرمگی و افزایش شکنندگی به ویژه در دمای بالا میشود. مقدار گوگرد در فولادهای مرغوب معمولاً کمتر از 0.05 درصد است. برای مقابله با اثرات منفی گوگرد، از عناصری مانند منگنز استفاده میشود که با گوگرد ترکیب شده و سولفید منگنز تشکیل میدهند. این ترکیب نسبت به سولفید آهن اثرات کمتری بر خواص مکانیکی فولاد دارد و در برخی موارد حتی ممکن است به بهبود ماشینکاری فولاد کمک کند.

همچنین بخوانید :کاربرد نانومواد در پوششهای ضدخوردگی لولههای نفتی و سازههای فولادی

کروم؛ عنصر ضد زنگ

کروم یکی از مهمترین عناصر آلیاژی در تولید فولادهای ضدزنگ است که معمولاً به میزان 10.5 تا 30 درصد به آلیاژ اضافه میشود. این عنصر با تشکیل یک لایه اکسید محافظ روی سطح فولاد، مقاومت به خوردگی آن را به طور چشمگیری افزایش میدهد. کروم همچنین باعث افزایش سختی پذیری فولاد میشود و در تولید فولادهای ابزار پرکاربرد است. فولادهای حاوی بیش از 12 درصد کروم در دسته فولادهای ضدزنگ قرار میگیرند که در صنایع غذایی، شیمیایی و پزشکی کاربرد گستردهای دارند.

نیکل و بهبود چقرمگی

نیکل به عنوان یکی از عناصر گرانقیمت در تولید فولاد، معمولاً به میزان 1 تا 20 درصد به آلیاژ اضافه میشود. این عنصر باعث افزایش چقرمگی و مقاومت به ضربه فولاد میشود، به ویژه در دماهای پایین. نیکل همچنین مقاومت به خوردگی فولاد را بهبود میبخشد و در تولید فولادهای ضدزنگ آستنیتی کاربرد دارد. فولادهای حاوی نیکل بالا در صنایع دریایی، شیمیایی و هوافضا استفاده میشوند. این عنصر ساختار آستنیتی فولاد را پایدار میکند که این ویژگی در کاربردهای دمای پایین بسیار ارزشمند است.

مولیبدن و مقاومت در دمای بالا

مولیبدن یکی از عناصر آلیاژی مهم در تولید فولادهای خاص است که معمولاً به میزان 0.2 تا 5 درصد به آلیاژ اضافه میشود. این عنصر مقاومت به خزش فولاد را در دمای بالا افزایش میدهد و در تولید فولادهای ابزار و فولادهای مقاوم به حرارت کاربرد دارد. مولیبدن همچنین باعث افزایش مقاومت به خوردگی حفرهای فولادهای ضدزنگ میشود و سختی پذیری فولاد را بهبود میبخشد. فولادهای حاوی مولیبدن در تولید توربینهای گازی، دیگهای بخار فشار بالا و تجهیزات صنایع پتروشیمی استفاده میشوند.

همچنین بخوانید :انواع مراحل مقدماتی جوش پلی اتیلن و پلاستیک!

وانادیوم و تأثیر بر دانهبندی

وانادیوم یکی از عناصر آلیاژی قوی در تولید فولاد است که معمولاً به میزان 0.1 تا 0.5 درصد به آلیاژ اضافه میشود. این عنصر با تشکیل کاربیدهای پایدار، باعث ریز شدن دانههای فولاد میشود که این امر منجر به افزایش استحکام و چقرمگی همزمان فولاد میگردد. وانادیوم همچنین مقاومت به خستگی فولاد را بهبود میبخشد و در تولید فولادهای ابزار و فولادهای پراستحکام کاربرد دارد. فولادهای حاوی وانادیوم در تولید ابزارهای برشی، میللنگ و چرخدندههای پراستحکام استفاده میشوند.

تنگستن و فولادهای ابزار

تنگستن یکی از عناصر کلیدی در تولید فولادهای ابزار سریعبرش (HSS) است که معمولاً به میزان 1.5 تا 18 درصد به آلیاژ اضافه میشود. این عنصر با تشکیل کاربیدهای سخت، مقاومت به سایش فولاد را به طور چشمگیری افزایش میدهد و توانایی حفظ سختی در دمای بالا را بهبود میبخشد. فولادهای حاوی تنگستن در تولید متهها، تیغههای برش و ابزارهای ماشینکاری پرسرعت استفاده میشوند. تنگستن همچنین نقطه ذوب فولاد را افزایش میدهد که این ویژگی در کاربردهای دمای بالا بسیار ارزشمند است.

برای اطلاع از لیست قیمت چهار پهلو استیل با ما تماس بگیرین.

کبالت و فولادهای مغناطیسی

کبالت یکی از عناصر آلیاژی خاص در تولید فولاد است که معمولاً به میزان 2 تا 12 درصد به آلیاژ اضافه میشود. این عنصر باعث افزایش مقاومت به حرارت و حفظ سختی در دمای بالا میشود و در تولید فولادهای ابزار پرکاربرد است. کبالت همچنین خواص مغناطیسی فولاد را بهبود میبخشد و در تولید فولادهای مغناطیسی دائم استفاده میشود. فولادهای حاوی کبالت بالا در تولید ابزارهای جراحی، توربینهای گازی و آهنرباهای دائم کاربرد دارند. این عنصر گرانقیمت معمولاً در فولادهای خاص با کاربردهای ویژه استفاده میشود.

مس و مقاومت به خوردگی

مس یکی از عناصر آلیاژی در برخی فولادهای خاص است که معمولاً به میزان 0.2 تا 0.5 درصد به آلیاژ اضافه میشود. این عنصر مقاومت به خوردگی جوی فولاد را بهبود میبخشد و در تولید فولادهای مقاوم به اتمسفر کاربرد دارد. مس همچنین باعث افزایش استحکام تسلیم فولاد میشود و در برخی فولادهای پراستحکام کمآلیاژ (HSLA) استفاده میشود. مقدار مس در فولاد معمولاً کنترل شده است، زیرا مقادیر بالای آن ممکن است باعث مشکلاتی در فرآیند نورد گرم شود. فولادهای حاوی مس در ساخت سازههای دریایی و پلها کاربرد دارند.

نیوبیوم و فولادهای میکروآلیاژی

نیوبیوم یکی از عناصر کلیدی در تولید فولادهای میکروآلیاژی است که معمولاً به میزان 0.01 تا 0.1 درصد به آلیاژ اضافه میشود. این عنصر با تشکیل کاربید و نیتریدهای ریز، باعث ریزدانه شدن ساختار فولاد و افزایش استحکام آن میشود. نیوبیوم همچنین جوشپذیری فولاد را بهبود میبخشد و در تولید فولادهای پراستحکام برای خطوط لوله و سازههای فولادی کاربرد دارد. فولادهای میکروآلیاژی حاوی نیوبیوم، وانادیوم و تیتانیوم، ترکیبی عالی از استحکام و چقرمگی ارائه میدهند که در صنایع نفت و گاز بسیار ارزشمند است.

برای اطلاع از لیست قیمت نبشی استیل با ما تماس بگیرین.

تیتانیوم و تثبیت کربن

تیتانیوم یکی از عناصر آلیاژی در تولید برخی فولادهای خاص است که معمولاً به میزان 0.01 تا 0.1 درصد به آلیاژ اضافه میشود. این عنصر با کربن و نیتروژن ترکیب شده و آنها را تثبیت میکند که این امر از تشکیل کاربید کروم در فولادهای ضدزنگ جلوگیری میکند. تیتانیوم همچنین باعث ریزدانه شدن ساختار فولاد میشود و جوشپذیری آن را بهبود میبخشد. فولادهای حاوی تیتانیوم در صنایع شیمیایی، هوافضا و تولید لولههای جوشی کاربرد دارند. این عنصر در ترکیب با نیوبیوم و وانادیوم، خواص مکانیکی فولاد را به طور همزمان بهبود میبخشد.

آلومینیوم و اکسیژنزدایی

آلومینیوم یکی از عناصر مهم در فرآیند تولید فولاد است که معمولاً به میزان 0.02 تا 0.1 درصد به عنوان اکسیژنزدا به فولاد مذاب اضافه میشود. این عنصر با تشکیل اکسید آلومینیوم، اکسیژن موجود در فولاد مذاب را کاهش میدهد و از تشکیل ناخالصیهای اکسیدی جلوگیری میکند. آلومینیوم همچنین باعث ریزدانه شدن ساختار فولاد میشود و در تولید فولادهای نیتریده شده کاربرد دارد. فولادهای حاوی آلومینیوم در تولید قطعات موتور و یاتاقانها استفاده میشوند. این عنصر در ترکیب با نیتروژن، سختی سطحی فولاد را به طور چشمگیری افزایش میدهد.

برای اطلاع از لیست قیمت ناودانی استیل با ما تماس بگیرین.

نیتروژن و فولادهای آستنیتی

نیتروژن یکی از عناصر آلیاژی در برخی فولادهای خاص است که معمولاً به میزان 0.1 تا 0.5 درصد به آلیاژ اضافه میشود. این عنصر به عنوان تثبیت کننده آستنیت در فولادهای ضدزنگ عمل میکند و استحکام تسلیم آنها را افزایش میدهد. نیتروژن همچنین مقاومت به خوردگی حفرهای فولادهای ضدزنگ را بهبود میبخشد و در تولید فولادهای ضدزنگ دوپلکس کاربرد دارد. فولادهای حاوی نیتروژن بالا در صنایع شیمیایی، دریایی و تولید تجهیزات پزشکی استفاده میشوند. کنترل دقیق مقدار نیتروژن در فولاد نیازمند فرآیندهای تولید پیشرفته تحت فشار است.

بور و افزایش سختیپذیری

بور یکی از عناصر مؤثر در تولید برخی فولادهای خاص است که معمولاً به میزان 0.0005 تا 0.003 درصد به آلیاژ اضافه میشود. این عنصر حتی در مقادیر بسیار کم، سختیپذیری فولاد را به طور چشمگیری افزایش میدهد. بور با تشکیل ترکیباتی در مرز دانهها، تبدیل آستنیت به فریت را به تأخیر میاندازد و باعث تشکیل ساختار مارتنزیتی در عمق بیشتر فولاد میشود. فولادهای حاوی بور در تولید قطعات سختکاری شده مانند چرخدندهها و یاتاقانها کاربرد دارند. این عنصر معمولاً در ترکیب با دیگر عناصر آلیاژی مانند کروم و مولیبدن استفاده میشود.

کلسیم و کنترل ناخالصیها

کلسیم یکی از عناصر مورد استفاده در فرآیند تولید فولاد است که معمولاً به صورت کنترل شده به فولاد مذاب اضافه میشود. این عنصر با تغییر شکل ناخالصیهای غیرفلزی مانند سولفیدها و اکسیدها، شکل آنها را از رشتههای طویل به کروی تغییر میدهد که این امر باعث بهبود خواص مکانیکی به ویژه در جهت عمود بر نورد میشود. کلسیم همچنین به عنوان اکسیژنزدا و گوگردزدا عمل میکند و در تولید فولادهای تمیز کاربرد دارد. فولادهای تصفیه شده با کلسیم در تولید قطعات حساس مانند بلبرینگها و شفتهای پرسرعت استفاده میشوند.

برای اطلاع از لیست قیمت تسمه استیل با ما تماس بگیرین.

سلنیوم و بهبود ماشینکاری

سلنیوم یکی از عناصر خاص در تولید برخی فولادهای ماشینکاری است که معمولاً به میزان 0.1 تا 0.3 درصد به آلیاژ اضافه میشود. این عنصر با تشکیل سلنیدهای سرب مانند، قابلیت ماشینکاری فولاد را بهبود میبخشد و باعث شکستن بهتر برادهها در حین عملیات ماشینکاری میشود. فولادهای حاوی سلنیوم در تولید قطعاتی که نیاز به ماشینکاری دقیق دارند، مانند قطعات خودرو و اتصالات هیدرولیک کاربرد دارند. سلنیوم معمولاً در ترکیب با گوگرد و سرب استفاده میشود تا بهترین نتیجه در بهبود ماشینکاری حاصل شود.

برای اطلاع از لیست قیمت پروفیل استیل 304 با ما تماس بگیرین.

سرب و فولادهای آزادبرش

سرب یکی از عناصر مخصوص در تولید فولادهای آزادبرش است که معمولاً به میزان 0.15 تا 0.35 درصد به آلیاژ اضافه میشود. این عنصر با تشکیل ذرات ریز سرب در ساختار فولاد، اصطکاک بین ابزار برش و قطعه کار را کاهش میدهد و باعث بهبود قابلیت ماشینکاری میشود. فولادهای حاوی سرب در تولید انبوه قطعاتی که نیاز به ماشینکاری دقیق دارند، مانند اتصالات و شیرآلات کاربرد گستردهای دارند. سرب در فولاد به صورت ذرات ریز و یکنواخت توزیع میشود و معمولاً در ترکیب با گوگرد و سلنیوم استفاده میشود.

برای اطلاع از لیست قیمت پروفیل استیل 316 با ما تماس بگیرین.

تولید فولاد فرآیند پیچیدهای است که در آن آهن با طیف وسیعی از عناصر آلیاژی ترکیب میشود تا خواص مطلوب برای کاربردهای مختلف ایجاد شود. از کربن به عنوان عنصر پایه تا عناصر پیچیدهای مانند وانادیوم و نیوبیوم، هر کدام نقش خاصی در تعیین خواص نهایی فولاد ایفا میکنند. انتخاب ترکیب مناسب عناصر آلیاژی نیازمند درک عمیق از روابط بین ترکیب شیمیایی، ریزساختار و خواص مکانیکی فولاد است. پیشرفتهای اخیر در متالورژی فولاد امکان تولید آلیاژهایی با ترکیبات دقیق و خواص مهندسی شده برای کاربردهای خاص را فراهم کرده است که این امر تحولی در صنایع مختلف ایجاد کرده است.